С ростом спроса на углеродные материалы и ужесточением экологических требований, процесс карбонизации становится особенно важным в области переработки материалов и обращения с отходами. Карбонизационная печь — ключевое оборудование для эффективной карбонизации, которое постепенно становится важным инструментом для повышения производительности и экономической эффективности предприятий. Сегодня мы расскажем о функциях, преимуществах и советах по выбору карбонизационной печи, чтобы помочь заинтересованным клиентам сделать правильный выбор.

1. Что такое карбонизационная печь?

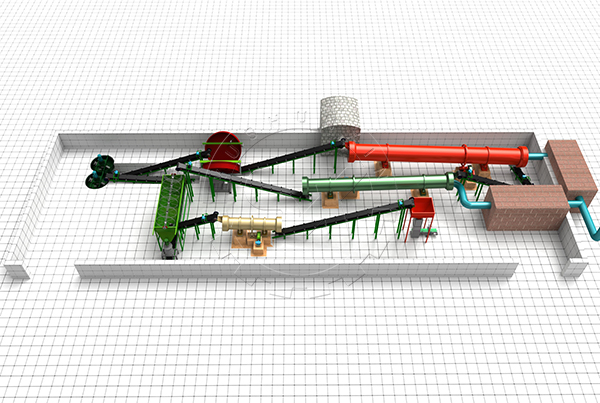

Карбонизационная печь — это специализированное оборудование, с помощью которого органические вещества (например, древесные опилки, рисовая шелуха, кокосовая скорлупа, бамбуковые куски и др.) подвергаются пиролизу при высокой температуре в условиях нехватки или отсутствия кислорода и превращаются в углеродные материалы (например, активированный уголь, углеродный порошок, биоуголь и др.). Карбонизационные печи широко используются в производстве новых экологически чистых материалов, утилизации отходов, металлургии, химической промышленности и других областях.

2. Основные применения карбонизационной печи

- Карбонизация биомассы: Эффективное преобразование сельскохозяйственных и лесных отходов в биоуголь для повторного использования ресурсов.

- Производство активированного угля: Поставка высококачественного сырья для водоочистки, очистки воздуха, химической абсорбции и других областей.

- Переработка промышленных отходов: Экологическая и ресурсосберегающая переработка резины, кожи, ила и других отходов.

- Научные исследования: Проведение экспериментальных работ и разработка новых продуктов в университетах и научно-исследовательских институтах.

3. Преимущества использования карбонизационной печи

- Высокая эффективность и экономия энергии: Современная система рекуперации тепла обеспечивает высокую энергоэффективность и низкие эксплуатационные расходы.

- Простота в эксплуатации: Интеллектуальная система управления, полный автоматический процесс, сокращение трудозатрат.

- Экологичность: Герметичная конструкция эффективно снижает выбросы отходящих газов и пыли, соответствует экологическим стандартам.

- Универсальность: Возможность обработки различных видов сырья, индивидуальный подбор технических характеристик под нужды клиента.

- Безопасность и надежность: Многоуровневая система защиты гарантирует безопасность оператора и оборудования.

4. Советы по выбору карбонизационной печи

- Определить производственные требования: Производительность, тип сырья, назначение готовой продукции — выбор модели должен соответствовать вашему технологическому процессу.

- Обратить внимание на технические параметры: Температурный диапазон, способ нагрева (электрический/газовый и др.), тип системы управления.

- Сервисное обслуживание: Выбирайте производителя с хорошей сервисной поддержкой для стабильной и долговременной работы оборудования.

- Экологическое соответствие: Соответствие оборудования экологическим нормам региона.

- Соотношение цена-качество и репутация бренда: Качественное оборудование приносит большую выгоду в долгосрочной перспективе.

5. В наличии — добро пожаловать к сотрудничеству!

Наша компания предлагает карбонизационные печи различных моделей, доступны стандартные и индивидуальные решения. Наше оборудование отличается высокой эффективностью, экономией энергии, безопасностью и экологичностью, широко применяется в экологической, материаловедческой, научной сферах. Мы предоставляем услуги по установке, обучению персонала и комплексному сервису, чтобы ваше производство было эффективным и надежным!

Свяжитесь с нами для консультации и сотрудничества. Пусть наши карбонизационные печи принесут вашему бизнесу больше ценности!

Для получения подробных технических характеристик, коммерческого предложения или примеров применения обращайтесь к нашей команде продаж. Будем рады совместной работе и стремимся к экологичному будущему вместе! Более подробную информацию можно найти на сайте:https://www.sxmashina.com/pech-dlya-karbonizatsii/