Бентонит — это природная глинистая минеральная порода, основным компонентом которой является монтмориллонит. Он обладает отличной способностью к набуханию, водопоглощению и адсорбции. В последние годы специально обработанные гранулы бентонита широко применяются в нефтяном бурении, литейном производстве, сельском хозяйстве, очистке сточных вод, в качестве кормовых добавок, наполнителя для кошачьих туалетов и других областях. В этой статье подробно рассмотрены технологии обработки гранул бентонита, преимущества их применения и практические примеры.

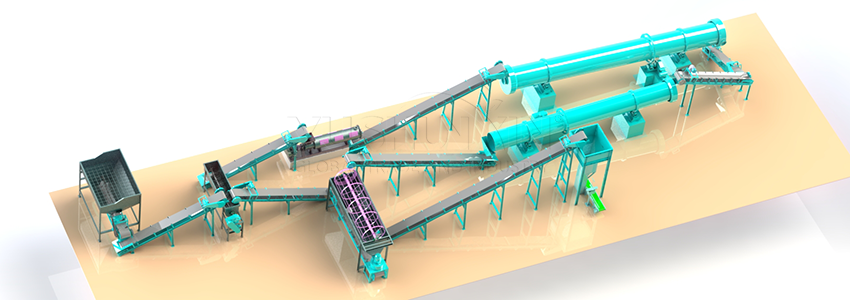

Технология обработки гранул бентонита

1.1 Селекция сырья

Сырой бентонит содержит различные примеси, которые необходимо удалить вручную или механически, чтобы обеспечить качество конечного продукта.

1.2 Сушка и измельчение

Отобранный бентонит сушится в сушильных установках для уменьшения влажности, что облегчает его последующее измельчение. После сушки бентонит измельчается до нужной степени дисперсности с помощью мельниц (например, шаровых или валковых).

1.3 Модификация

Для улучшения определённых свойств бентонита (например, адсорбционной способности или отбеливающей активности) применяются физико-химические методы модификации, такие как кислотная обработка или натрирование. Часто кальциевый бентонит превращают в натриевый, чтобы повысить его способность к набуханию.

1.4 Гранулирование

С помощью грануляторов (дисковых или барабанных грануляторов) порошкообразный бентонит формуется в гранулы. Размер и форма гранул подбираются в зависимости от области применения, что обеспечивает их однородность и необходимые физико-механические свойства.

1.5 Сушка и охлаждение

Готовые гранулы содержат остаточную влагу и требуют дополнительной сушки, после чего они охлаждаются до комнатной температуры для предотвращения слипания.

1.6 Просеивание и упаковка

Отбраковываются гранулы ненадлежащего размера, а готовый продукт фасуется для хранения и транспортировки.

Преимущества применения гранул бентонита

2.1 Экологичность

Бентонит — натуральный, нетоксичный, биоразлагаемый материал, безопасный для окружающей среды.

2.2 Высокая адсорбционная способность

Гранулы бентонита способны эффективно поглощать тяжёлые металлы, красители и другие загрязнения, что широко используется для очистки сточных вод и осветления.

2.3 Физическая стабильность

Гранулы отличаются высокой прочностью и износостойкостью, что удобно для транспортировки и применения.

2.4 Медленное высвобождение

В сельском хозяйстве и кормопроизводстве гранулы бентонита используются в качестве носителя для удобрений или лекарств, обеспечивая их постепенное высвобождение.

2.5 Экономичность

Ресурсы бентонита обильны, а затраты на его добычу и обработку относительно низки, что делает его очень выгодным материалом.

Примеры практического применения

3.1 Наполнитель для кошачьих туалетов

Гранулы бентонита обладают отличной впитывающей способностью и хорошо образуют комки, что делает их основным наполнителем для кошачьих туалетов. Они быстро впитывают влагу, легко удаляются и не имеют запаха.

3.2 Улучшение почвы

Гранулы бентонита улучшают структуру почвы, повышают её влагоудержание и способность к сохранению удобрений, способствуя росту растений.

3.3 Литейная промышленность

В литейных смесях гранулы бентонита используются как связующее и влагосберегающее средство, что повышает качество поверхности литых изделий и выход годных изделий.

3.4 Очистка сточных вод

Гранулы бентонита активно применяются для очистки промышленных и бытовых сточных вод, адсорбируют тяжёлые металлы и удаляют мутность, улучшая качество воды.

Гранулы бентонита как эффективный, экономичный и экологически чистый функциональный материал широко используются в промышленности, сельском хозяйстве, охране окружающей среды и других областях. С развитием технологий обработки возможности применения гранулированного бентонита будут становиться всё шире, а его свойства — всё более специализированными. Грамотный выбор и использование гранул бентонита позволяет повысить экономическую эффективность и приносит значимую пользу окружающей среде. Более подробную информацию можно найти на сайте: